반도체 공정이 초미세화·고집적화되면서, 공정 장비가 견뎌야 할 환경은 갈수록 더 극한으로 치닫고 있습니다. 특히 Etching(식각) 공정에서는 고에너지 플라즈마와 반응성 이온이 지속적으로 장비 내벽과 구성 부품을 침식시키며, 장비 수명과 공정 안정성을 위협하는 주요 원인이 됩니다. 이러한 환경 속에서 핵심 부품을 보호하기 위한 기술로 주목받고 있는 것이 바로 YAG 소재의 APS Coating 입니다.

■ 왜 YAG 인가? : Y₂O₃와 Al₂O₃의 한계를 넘어서다

APS(Atmospheric Plasma Spray) 코팅은 세라믹 분말을 플라즈마 열원을 이용해 녹이고, 고속 분사하여 장비 표면에 견고한 보호막을 형성하는 기술입니다. 이때 어떤 세라믹 소재를 사용하는가에 따라 코팅의 성능은 크게 달라집니다.

| 구분 | Y₂O₃ (Yttria) | Al₂O₃ (Alumina) | YAG (Yttrium Aluminum Garnet) |

| 플라즈마 내식성 | 우수 (F⁻ 환경 안정) | 중간 (F⁻에 점차 침식) | 우수 (장시간 노출에도 안정) |

| 기계적 강도 | 중간 | 높음 | 높음 (반복 충돌에 강함) |

| 열팽창 계수 | 낮음 | 낮음 | 낮음 (열충격 저항 탁월) |

| 융해점 | 약 2,425°C | 약 2,050°C | 약 1,940°C (가장 낮아 용융 용이) |

| 코팅 밀착력 | 중간 (기공 다소 존재) | 높음 | 높음 (치밀한 구조 형성) |

| 파티클 억제력 | Seasoning 후 안정화 | 파티클 발생 가능성 존재 | 파티클 발생 최소화 |

| 적용 공정 | Etch 중심 | Etch/Depo 기초 부품 | 고정밀 Etch 부품 (ESC, 링 등) |

전통적으로 사용되어 온 Al₂O₃(Alumina)는 기계적 강도와 절연 특성은 뛰어나지만, 플루오린(F⁻), 염소(Cl⁻) 기반 플라즈마에 취약해 내식성 측면에서는 한계를 보였습니다. 반면, Y₂O₃(Yttria)는 플라즈마 내식성이 우수하지만, 경도와 열충격 저항성이 낮아 반복적인 공정에서 Crack이나 Delamination 문제가 발생하기도 했습니다.

바로 이 두 소재의 단점을 극복하고 장점을 융합한 고기능 소재가 YAG(Yttrium Aluminum Garnet, Y₃Al₅O₁₂)입니다.

YAG는 단순한 복합 세라믹을 넘어, 반도체 장비 부품 보호에 최적화된 구조적 강점을 고루 갖춘 차세대 소재입니다. 특히 플라즈마가 반복적으로 작용하는 Etching 공정에서는 소재의 내구성과 화학적 안정성이 직접적인 수율과 직결되기 때문에, YAG의 특성은 공정 안정화의 중요한 해답으로 주목받고 있습니다.

YAG 소재는 플라즈마 내식성이 뛰어나 코팅층의 침식 속도를 늦춰주고, 기계적 강도가 높아 오랜 시간 반복 공정에도 균열이나 박리 없이 안정적으로 유지됩니다. 또한, 낮은 열팽창 계수 덕분에 급격한 온도 변화에도 변형이 거의 없어 코팅층의 내열성을 한층 끌어올릴 수 있습니다.

APS 공정 측면에서도, YAG는 기존 Y₂O₃보다 융해점이 낮아 보다 완전한 용융이 가능하며, 이로 인해 기공이 적고 밀착력이 뛰어난 균일한 코팅층을 형성할 수 있다는 장점이 있습니다. 결과적으로 이는 Particle 발생 억제, Seasoning 시간 단축, 장비 가동률 향상 등의 실질적인 성과로 이어지며, 고수율·고안정성 생산을 위한 중요한 기반이 됩니다.

■ APS-UC2™ : 고내식성·내플라즈마 특화 Coating

KoMiCo는 독자적인 연구개발을 통해 프리미엄 APS 코팅 솔루션인 UC2™ Coating (Ultra Concentrated Coating) 을 개발했습니다. UC2™ Coating은 YAG 기반 소재에 특수한 결정 구조와 입자 제어 기술을 적용하여, 기존 Y₂O₃ 코팅의 한계를 뛰어넘는 내구성과 플라즈마 저항 성능을 구현한 차세대 APS 코팅입니다.

| 구분 | 설명 |

| Melting point | 기존 Y₂O₃의 2425°C 대비 1940°C로 낮아져 더 완전한 용융 → 기공 감소, 밀착력 증가 |

| 기계적 강도 증가 | Tetrahedral bonded Al-sites 구조로 기존 Y₂O₃보다 뛰어난 강도 보유 |

| Defect (Pore & Crack) | 기존 Y₂O₃ 대비 약 50% 감소 |

| Plasma Erosion Resistance | 기존 Y₂O₃ 대비 35% 향상 |

| Hardness | 기존 Y₂O₃ 대비 144% 이상 증가 |

| Volume Resistance | 기존 Y₂O₃ 대비 10배 이상 증가 |

기존 Y₂O₃의 융해점이 약 2,425°C인 데 비해 UC2™는 약 1,940°C로 낮아, APS 공정 중 분말의 완전 용융이 더욱 용이해집니다. 이는 코팅층 내 기공을 줄이고, 기판과의 밀착력을 강화하여 코팅 안정성을 높이는 결정적 요인이 됩니다.

또한, UC2™ Coating은 특수한 알루미늄 기반 사면체 구조를 통해 기계적 강도가 더욱 강화되었습니다. 이러한 구조는 플라즈마와의 반복적인 충돌에도 균열(Crack)이나 박리(Delamination) 없이 장시간 안정적인 성능을 유지할 수 있도록 도와줍니다. 기존 Y₂O₃와 비교했을 때, UC2™는 Defect 발생률(Pore & Crack)을 약 50% 이상 줄이고, 플라즈마 침식 저항성은 35% 이상 향상되었습니다. 경도(Hardness)는 144% 이상 증가했으며, 체적 저항(Volume Resistance) 역시 기존 대비 10배 이상 향상되어 전기적 절연 성능 또한 대폭 개선되었습니다.

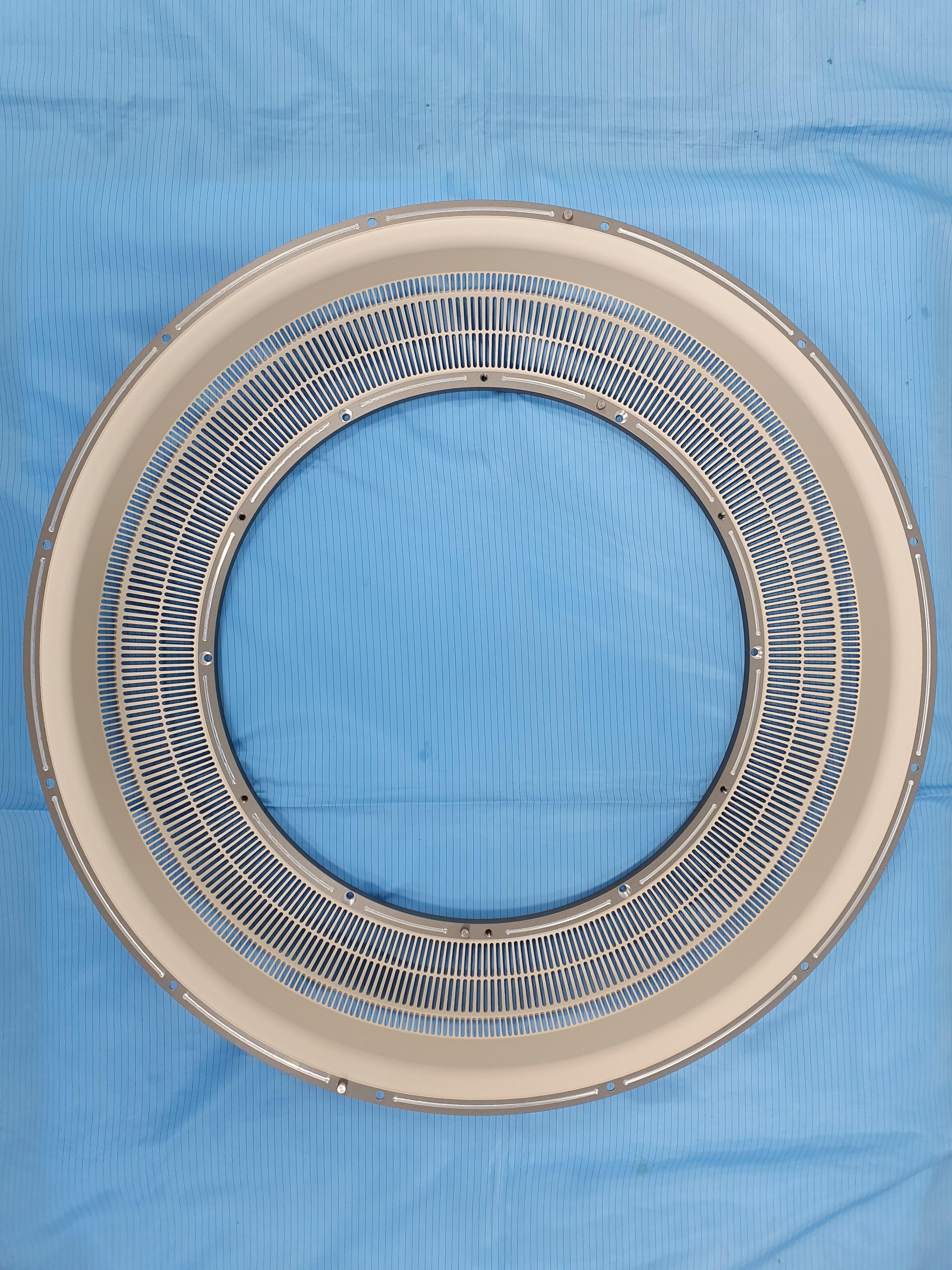

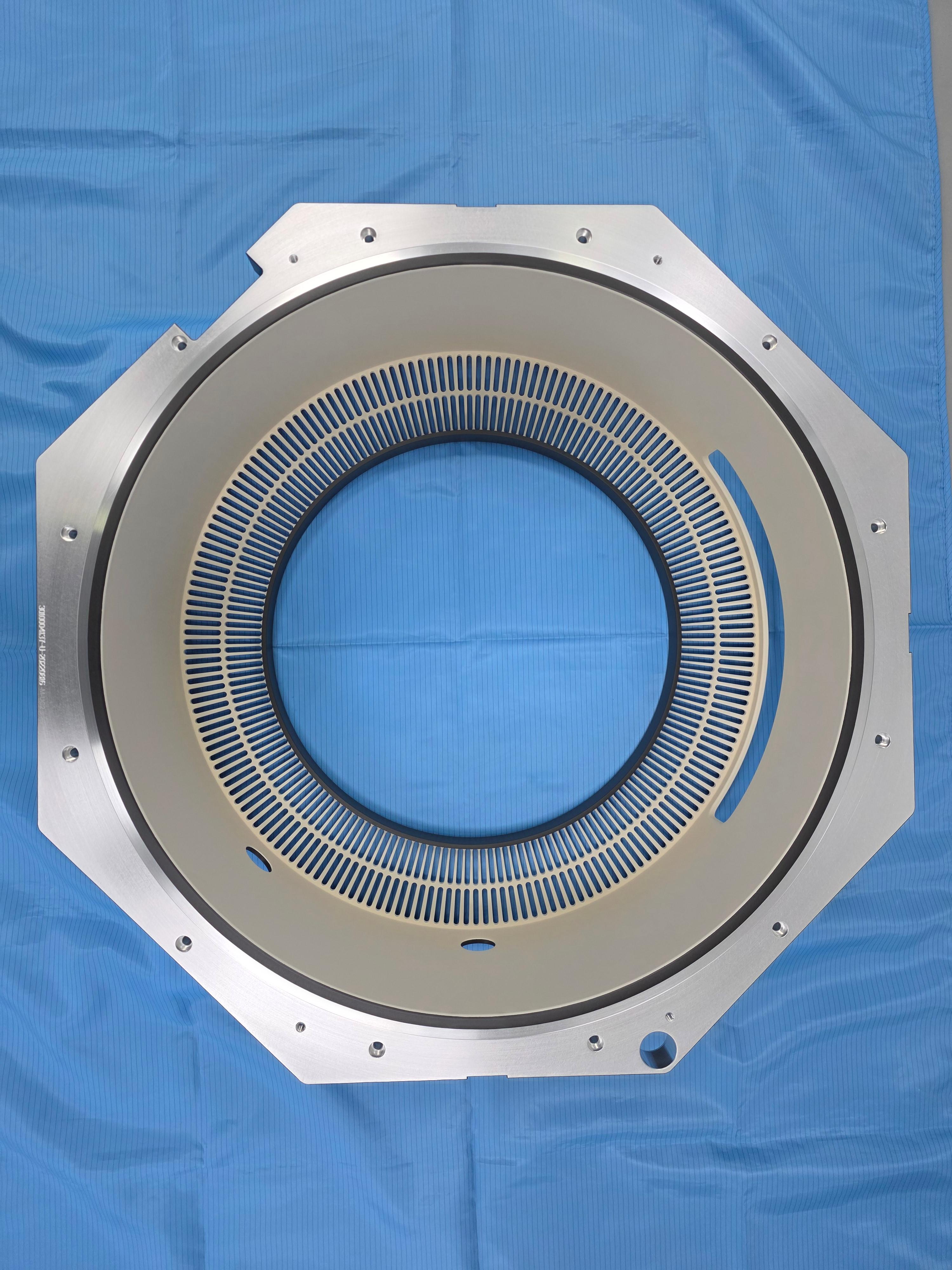

UC2™ Coating은 특히 ESC(Electrostatic Chuck), Focus Ring, Liner 등 고정밀 부품에 적용되어 고온·고플라즈마 환경에서도 안정적인 보호막을 형성하며, 최근에는 디스플레이, 첨단 소재 산업, 에너지 장비 등 고내구성과 고신뢰성이 요구되는 분야에서도 그 활용도가 높아지고 있습니다. 이처럼 YAG 기반의 UC2™ Coating은 뛰어난 플라즈마 저항성과 구조적 안정성을 바탕으로, 반도체 공정의 수율 향상과 장비 수명 연장에 실질적인 기여를 하고 있습니다.

다음 편에서는 YF₃ 기반의 FineCera™ Coating 기술을 소개합니다. FineCera™ Coating은 Particle 발생을 효과적으로 억제하고 공정 초기의 안정화를 크게 향상시켜, 반도체 공정의 신뢰성과 생산성을 동시에 끌어올리는 핵심 솔루션으로 주목받고 있습니다.

다음 글도 많은 기대 부탁드립니다.

<About KoMiCo>

KoMiCo는 1996년 국내 최초로 반도체 장비 부품의 세정 및 코팅 서비스를 사업화한 기업으로, 미국, 중국, 대만, 싱가포르 등 글로벌 거점을 기반으로 세계 유수 반도체 기업들로부터 품질을 인증받은 Global No.1 기업입니다.

KoMiCo는 세정·코팅 신기술을 바탕으로 기존 사업의 고도화는 물론, OEM 반도체 장비용 핵심 부품 개발과 시장 확대를 통해 사업 영역을 지속적으로 확장하고 있습니다. 앞으로도 고객의 생산성과 수율 향상에 기여하며, 반도체 장비 부품 분야의 글로벌 선도 기업으로 나아가겠습니다.

'Business' 카테고리의 다른 글

| [KoMiCo Lab] The Evolution of APS Ceramic Coatings ② – Structure and Performance of YAG-Based UC2™ (0) | 2025.05.23 |

|---|---|

| [KoMiCo Lab] The Evolution of APS Ceramic Coatings ① : From Al₂O₃ to Y₂O₃ (0) | 2025.05.09 |

| [코미코 Lab] APS 코팅 소재의 진화 ① – Al₂O₃와 Y₂O₃ (1) | 2025.05.08 |

| 코미코, 'SEMICON KOREA 2025' 성황리 마무리 (0) | 2025.02.27 |

| [전시회 참가 안내] 2025 SEMICON KOREA 참가 안내 (0) | 2025.01.21 |